Dao và chế độ cắt

Dao và chế độ cắt, Chọn chế độ cắt là xác định chiều sâu cắt, số lần chạy dao, lượng chạy dao, tốc độ cắt và công suất cần thiết trong điều kiện gia công nhất định

Dao và chế độ cắt

Chọn chế độ cắt là xác định chiều sâu cắt, số lần chạy dao, lượng chạy dao, tốc độ cắt và công suất cần thiết trong điều kiện gia công nhất định.

Chế độ cắt trong gia công cơ khí hợp lý là chế độ cắt ít tốn thời gian nhất để chế tạo sản phẩm do đó giá thành của nó rẻ nhất. Nếu chọn đúng kết cấu dao, thông số hình học phần cắt, vật liệu, phương pháp mài sắc và mài bóng cũng như xác định đúng đắn cách gá đặt, kẹp chặt dao và phôi, điều chỉnh máy tốt, trang bị công nghệ có kết cấu hợp lý sẽ tạo điều kiện để chọn chế độ hợp lý và tiết kiệm.

Chế độ cắt chịu sự tác động của một loạt các nhân tố như thành phần hóa học của vật liệu, phương pháp sản xuất, và gia công nhiệt, cấu trúc tế vi, độ lớn của hạt và mạng lưới tinh thể. Các nhân tố trên nhiều khi ảnh hưởng 1 cách tương hỗ nhau đến chộ cắt và không thể đánh giá độc lập, riêng lẻ nhau, chế độ cắt còn phụ thuộc vào phương pháp gia công, loại vật liệu dao, thông số hình học dụng cụ cắt, điều kiện gá, kẹp chặt chi tiết vị vậy chế độ cắt rất phức tạp, thường được chọn theo kinh nghiệm và sử dụng các công thức thực nghiệm để tính toán chế độ cắt.

Trong ngành gia công cơ khí có rất nhiều loại vật liệu khác nhau được sử dụng, trong cùng 1 loại lại có thành phần, cấu trúc, độ cứng không giống nhau, vì vậy để đưa ra 1 công thức cụ thể để tính chế độ cắt cho từng loại vật liệu, điều kiện gia công cụ thể là không thể thực hiện được. Vì vậy, chế độ cắt được tính cho 1 số loại vật liệu chuẩn ứng với 1 số điều kiện nhất định nào đó, còn các vật liệu khác được tính nhờ các hệ số gia công thực nghiệm.

Các yếu tố ảnh hưởng đến chế độ cắt trong gia công cơ khí:

1.Chiều sâu cắt t (mm) : là khoảng cắt giữa các bề mặt đang và đã gia công theo chiều vuông góc với mặt đã gia công.

2.Lượng dao chạy s (mm): là khoảng cách dịch chuyển của dao trên vòng quay của phôi (hành trình làm việc) hoặc khoảng dịch chuyển của phôi sau một vòng của dao (hành trình làm việc). Thường có lượng chạy dao dọc, ngang, nằm ngang, thẳng đứng nghiêng hoặc là lượng chạy dao tròn.

3. Chiều rộng của phôi b (mm): là khoảng cách giữa các bề mặt đang và đã gia công đo theo mặt cắt.

4.Chiều dày phôi a (mm): là khoảng cách giữa hai vị trí liên tiếp của mặt cắt sau một vòng quay của phôi hay sau 1 lần chạy dao, đo theo phương vuông góc với chiều rộng phôi.

5.Diện tích phôi f (mm2): là chiều sâu cắt t với lượng chạy dao s hoặc chiều rộng phôi b với chiều dày a (f=ts=ba).

6.Tốc độ cắt V (m/p): là đoạn đường dịch chuyển của lưỡi cắt đối với mặt đang gia công trong 1 đơn vị thời gian. Tốc 1 đơn vị thời gian. Tốc độ cắt khi mài đánh bóng và các nguyên công tương tự tính ra m/s.

Gia công lỗ

- Chỉ phải mua một lần dụng cụ cắt gọt kim loại chất lượng cao, giải pháp và dịch vụ.

- Thật đơn giản trong việc liên lạc, mua hàng, trữ hàng, hổ trợ kỹ thuật, tư vấn và giải pháp gia công.

- Một phạm vi các dụng cụ gia công lỗ năng suất cao gồm khoan, doa và móc lỗ.

- Một nhà cung cấp luôn chịu trách nhiệm cho chất lượng của lỗ đã hoàn thiện - hoặc ngay cả cho quá trình gia công hoàn chỉnh của chi tiết.

- Bí quyết gia công lỗ đầy đủ gồm khoan, doa và móc lỗ.

- Tính an toàn gia công được nâng cao bên cạnh sự cộng tác chặt chẽ của một nhà cung cấp am hiểu.

- Chất lượng dụng cụ cao nhất đem đến năng suất tuyệt vời và các cơ hội giảm chi phí.

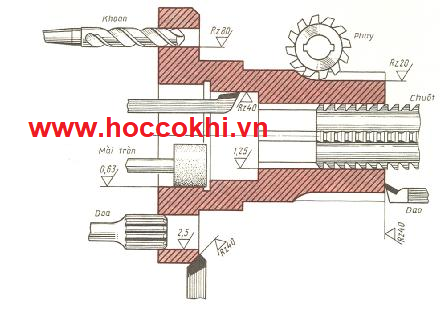

Các nguyên công cơ bản Dao và chế độ cắt:

- Phay mặt

- Phay rãnh

- Phay cạnh

- Phay chép hình

Phay mặt: Nguyên công có lưỡi cắt mặt đầu của dao là phần tiếp xúc để tạo nên bề mặt phẳng. Vùng tiếp xúc dao: ap nhỏ và ae lớn.

Phay rãnh: Nguyên công có có đường kính tiếp xúc toàn phần ae bằng Dc và ap lớn nhất tới 1 ½ lần. Dc phụ thuộc vào phương pháp gia công khi sử dụng.

Phay cạnh: Nguyên công khi mà lưỡi cắt bên của dao tiếp xúc với chi tiết được gia công, ap lớn và ae nhỏ.

Phay chép hình: Nguyên công có bán kính nằm trong vùng tiếp xúc. Cả ap và ae đều nhỏ.